-

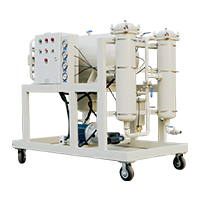

2 高精度滤油机—是一种预过滤并为系统注油及净化系统油液的设备

9 滤筒除尘器—安装方式分分为斜插式,侧装式,吊装式,上装式

10 自洁式空气过滤器—有效过滤掉生产过程排放的含有细小的污染物质

11 袋式除尘器—应用于冶金,铸造,矿山采掘,化工,水泥建材等

-

1 自洁式空气过滤器—适用于空压站,制氧站,空调送风系统,燃气轮机等

2 大流量滤芯—大直径设计,增加纳污量,延长使用寿命,降低生产成本

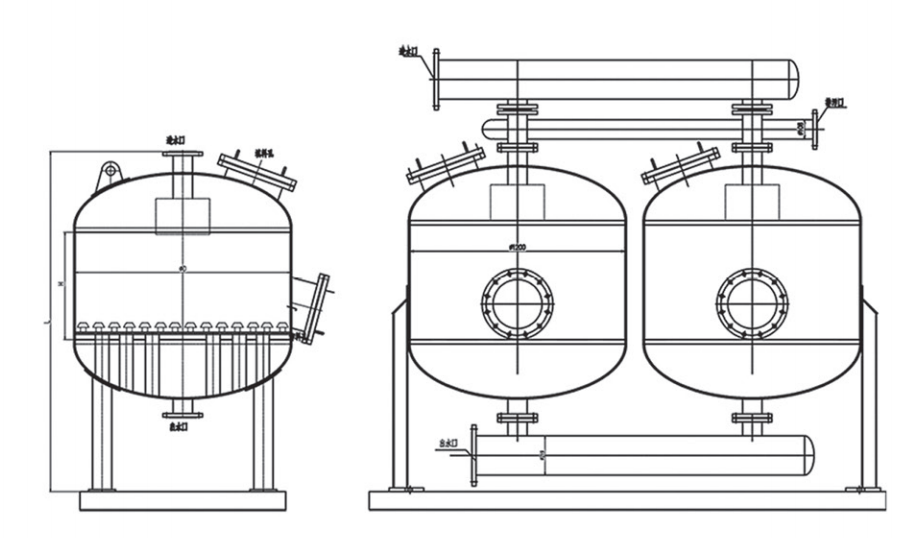

4 烛式过滤器—高效节能,密闭高精,维护简便,安全可靠等特点

6 天然气滤芯—应用于天然气 ,人工煤气及其他非腐蚀性气体等

10 LYC系列高精度滤油机—过滤新油,液压润滑系统工作时的旁路过滤等

13 滤筒除尘器—安装方式分分为斜插式,侧装式,吊装式,上装式

-

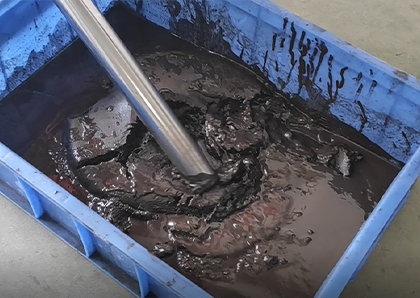

3 金属粉末滤芯—采用具有较高机械强度及整体钢性的新型过滤材料

4 制冷过滤器滤芯—用以滤除较大的杂质,保护油泵,延长滤芯使用寿命

5 吸油过滤器—安装方便,油通能力大,阻力小,更换滤芯方便等优点

7 压力管路过滤器—应用于重型机械,矿山机械,冶金机械等液压系统

8 大流量滤芯—大直径设计,增加纳污量,延长使用寿命,降低生产成本

10 PP微孔折叠滤芯—应用于电力,反渗透前级,石化,精细化工等领域

11 凝结水滤元—一般应用于电厂凝结水处理系统,过滤器内部安装滤元